BAB I

PRE-PROCESSING

Static Structural Analysis adalah model analisis struktur part untuk

mengetahui batas kemampuan part dengan material tertentu dan menahan beban yang

dikenakan kepadanya secara statis baik tekan, tarik ataupun beban puntir.

Ø Buka file gambar yang telah dibuat dengan nama “shaft assem”. kemudian pilih tab “Simulation-Study Advisor-New Study “

Ø Isi study name “ Imam Maulana ”dengan

nama masing masing. lalu pilih “Static”

untuk tipe analysis. Setelah itu OK

Ø Pilih jenis material “Bearing 1” yang akan dianalisis pilih “Apply

Material” pada tab Simulation, pilih Aluminium

1350 Alloy ( untuk model type pilih Linier

Elastic Isotropic dan units SI) lalu OK/Apply.

Ø Pilih jenis material “Bearing 2” yang akan dianalisis pilih “Apply

Material” pada tab Simulation, pilih Aluminium

1350 Alloy ( untuk model type pilih Linier

Elastic Isotropic dan units SI) lalu OK/Apply.

Ø Pilih jenis material “Poros” yang akan dianalisis pilih “Apply

Material” pada tab Simulation, pilih 1023 Carbon Steel Sheet ( untuk model type pilih

Linier Elastic Isotropic dan units SI) lalu OK/Apply.

Ø Pilih jenis material “Pulley” yang akan dianalisis pilih “Apply

Material” pada tab Simulation, pilih ASTM A36

Steel ( untuk model type pilih Linier Elastic Isotropic dan units SI)

lalu OK/Apply.

Ø

Lalu lanjut pada tahap “Connections” pada bearing 1, yaitu

dengan klik kanan connections, lalu klik bearing dan tentukan face 1 pada

poros, face 2 pada bearing dan klik Allow Self Alligment dan selanjutnya Ok.

Ø

Lalu lanjut pada tahap “Connections” pada bearing 2, yaitu dengan klik kanan connections,

lalu klik bearing dan tentukan face 1 pada poros, face 2 pada bearing dan klik

Allow Self Alligment dan selanjutnya ok

Ø

Lalu tahap “Contact Set”, yaitu dengan klik kanan connections, lalu klik contac set, lalu

setting pada contac set yang dimana klik automatically find contact sets, lalu

blok sampai pink, lalu klik find contac set dan setelah itu pada bagian result

blok 1- 10 sehingga berubah warna menjadi hijau dan klik dan setelah itu pilih ok.

Ø

Tentukan

daerah atau permukaan yang di “Fix”

dengan pilih “Fixed Geometry” pada

permukaan seperti di gambar lalu OK.

Ø

Tahap pemberian “force” yaitu

dengan klik kanan external load, lalu klik force dan tentukan force pada

permukaan atas poros dan juga tentukan forcenya sebesar 21 N, lalu klik ok.

Ø Tahap pemberian “centrifugal” yaitu dengan klik kanan external load,

lalu klik centrifugal dan tentukan centrifugal pada permukaan poros dan juga

tentukan centrifugal sebesar 150 rad/s, lalu klik ok.

Ø

Tahap “Bearing Load” pada bearing 1 yaitu

dengan klik kanan external load, lalu klik Bearing Load dan tentukan face 1

pada bearing load pada permukaan dalam bearing 1 dan face 2 pada cordinat

system 1, lalu klik kotak Y lalu

masukan sebesar 9 N, lalu klik ok.

Ø Tahap

“Bearing load” pada bearing 2 yaitu dengan klik kanan external load,

lalu klik Bearing Load dan tentukan face 1 pada bearing load pada permukaan

dalam bearing 2 dan face 2 pada cordinat system 1, lalu klik kotak Y masukan sebesar 9N dan rubah menjadi “Reverse Direction” ,

lalu klik ok.

Ø kemudian masuk tahap

“Reverce Geometry” dengan cara klik

solidwork, lalu pilih insert, lalu reverce geometry dan pilih axis, tentukan

axis pada pulley bagian tengah dan setalah itu ok.

Ø

Setelah itu tahap “Selected Direction”

dengan klik kanan pada external load, pilih force, lalu pilih face 1 pada pulley bagian tengah, setelah itu

klik selected direction, lalu tentukan Y

sebesar 25 N. dan klik ok.

Ø Selanjutnya untuk menjalankan

program untuk mendapatkan hasil dari gaya yang ditimbulkan akibat force yang

diberikan akan mendapatkan strees yang terjadi pada material yang berwarna

merah, biru, hijau dll dilakukan dengan cara meng-klik tombol RUN.

BAB II

SOLVER-SOLUTION.

Ø Setelah semua pengaturan awal static

analysis dilakukan, langkah selanjutnya solver. Klik “Run” Tunggu hingga selesai proses.

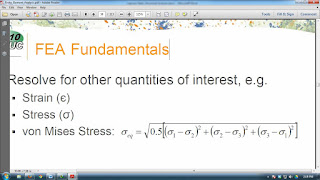

Proses ini merupakan langkah perhitungan analisis dari subject

dengan cara perhitungan elemet per elemet pada meshing system. Langkah

perhitungan yang dilakukan secara otomatis

oleh computer dengan meggunakan model matematika lanjut (Hukum Hoke,

Rumus Diferensial/Laplace serta Rumus Matriks).

BAB III

POST-PROCESSING.

Ø Setelah proses solving selesai hasil analysis dapat langsung

dilihat. Ada 3 hasil analysis yang dapat ditampilkan dengan memilih

pada “Model Tree” yaitu :

Displacement Result

Strain Result

1.

Hasil Static

Structural Analysis Von Misses Stress

Dari hasil analisis dapat diketahui besar tegangan maksimum yang

didapatkan adalah sebesar 2.016+008 N/m^2 dengan posisi tegangan terdapat pada pulley. Strees atau tegangan yang paling rawan/rentan terhadap gaya yang

berlebihan. Pada gambar diatas strees yang terjadi terdapat dibagian dalam

material pulley yang bersentuhan langsung dengan material poros yang sangat

sulit terlihat letak nya. Namun nilai min dari tegangan tersebut berada pada

material bearing1 yang berkontak dengan poros, karena dibagian itu sangat

sedikit terdapat gaya tarik dari motor/pulley yang diasumsikan sebelumnya.

2. Hasil

Static Structural Analysis

Displacement

Dari hasil analisis dapat diketahui besar resultant displacement

maksimum yang didapatkan adalah sebesar 9.417 mm dengan posisi resultant displacement maksimum terdapat pada pulley .

Hal ini disebabkan dari arah gaya yang dikenakan saat analisisnya. Gaya puntir diberikan

pada bagian tengan pulley sehingga displacement maksimum berada di bagian yang

dikenai gaya puntir.

3. Hasil

Static Structural Analysis Strain

Dari hasil analisis dapat diketahui besar strain maksimum yang

didapatkan adalah sebesar 0.0006845

dengan posisi strain atau regangan maksimum terdapat pada pulley . Hal ini

disebabkan pada bagian poros diberikan takan lebih, sehingga deformasi terjadi

lebih besar di bagian tersebut dan regangan pun jadi lebih besar.

4.

Faktor Keamanan

Kesimpulan

Hasil Analisis Kesimpulan

Pada kesimpulan yang didapat dari analisis yang

sudah dibuat dari percobaan

bermacam-macam pembebanan pada benda kerja tersebut didapat angka FOS (Factor Of Safety) yaitu 1.24 , karena dari nilai yield strenght dari material ASTM A36 Steel dibagi dengan nilai max strees dari material tersebut

didapat nilai faktor keamanannya.

Faktor keamanan 1.24 berarti keamanan dari material tersebut tidak aman karena standart faktor keamanan pada perusahaan

itu sendiri yaitu 2. Jadi material dapat berfungsi dengan baik. Untuk itu bisa

dilakukan dengan merubah material, ukuran, design, dimensi dan lainnya untuk

memperbaiki sifat material tersebut.